In unserem Webshop finden Sie drei unterschiedliche Arten von flo-pak® Verpackungschips: Verpackungschips Economy, flo-pak® GREEN und flo-pak® BIO. Diese unterscheiden sich natürlich nicht nur in der Farbe, sondern insbesondere in Materialzusammensetzung und Herstellungsverfahren.

Bevor wir diese näher beleuchten, ein kurzer Überblick zu den Unterschieden und Gemeinsamkeiten:

Herstellung der Verpackungschips aus Polystyrol

Zum Einsatz kommen heute ausschließlich recycelte Materialien. Früher wurden durchgehend Formteile aus Styropor® verwendet, nun können verschiedenste Materialien zur Herstellung herangezogen werden – von der CD-Hülle über Formteile bis zu Trinkbechern. Die gesammelten Materialien werden zerkleinert und als kleine Kügelchen im Werk angeliefert. Dort wird das Granulat gemischt, um eine möglichst gleichbleibende Qualität zu erreichen, ebenso wird die Farbe in diesem Arbeitsschritt bestimmt.

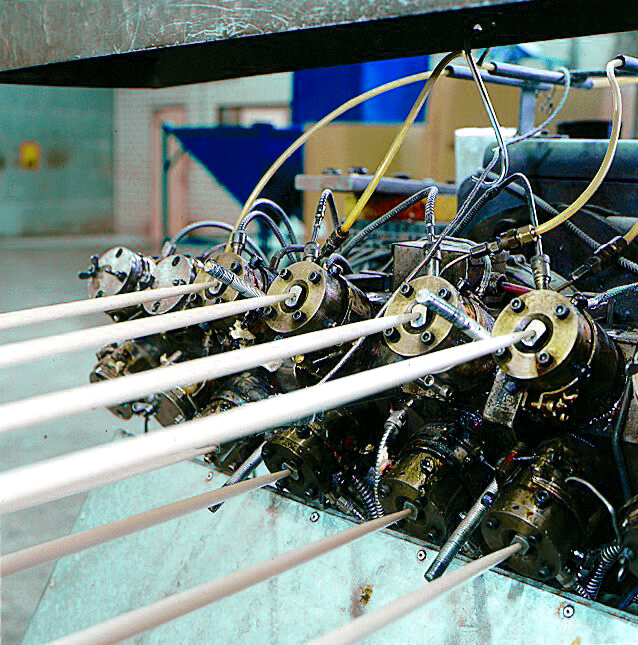

Anschließend gelangt das Gemisch in den sogenannten Extruder. Er erwärmt das Material und mengt ein natürliches Gas bei, das später für die luftige Beschaffenheit sorgt. flo-pak® GREEN Verpackungschips erhalten außerdem den Zusatzstoff ECM, der für den Zerfall der Kunststoffkette sorgt und dadurch den Chips den Beinamen “Green” verleiht.

Anschließend gelangt das Gemisch in den sogenannten Extruder. Er erwärmt das Material und mengt ein natürliches Gas bei, das später für die luftige Beschaffenheit sorgt. flo-pak® GREEN Verpackungschips erhalten außerdem den Zusatzstoff ECM, der für den Zerfall der Kunststoffkette sorgt und dadurch den Chips den Beinamen “Green” verleiht.

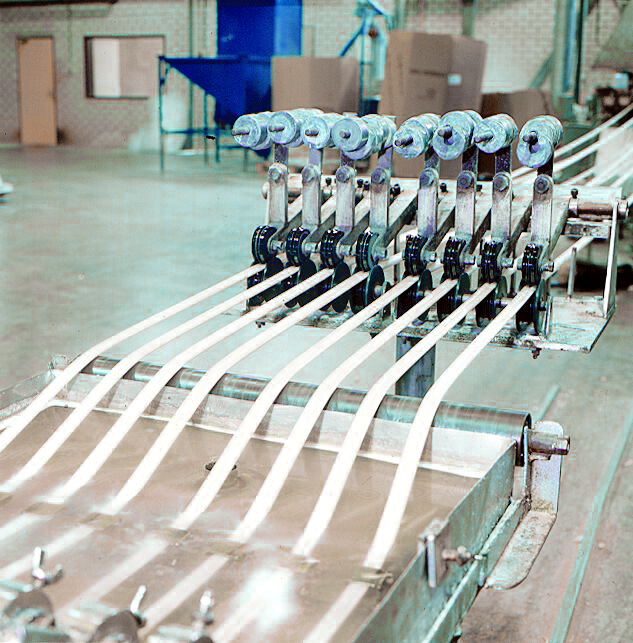

Das Ergebnis dieses Prozesses sind lange, warme Kunststoffstränge, die je nach Art der Verpackungschips innen hohl oder gefüllt sind. Diese Schläuche werden nun mittels Rollen in der Mitte zusammengepresst um die Form einer 8 zu erhalten. Eine unverwechselbare Form, die den flo-pak® Chips ihre Stabilität verleiht, den Treibsandeffekt in der Verpackung verhindert und für sicheren Schutz der Waren, auch bei scharfen Kanten, sorgt.

Noch haben die Stränge den kleinen Nachteil jedes Kügelchens aus Styropor®: sie sind elektrostatisch aufladbar und haften schnell an Kleidung und Packstücken. Um das zu verhindern, laufen die Stränge durch ein Antistatik-Bad und erhalten eine Beschichtung, die jede Aufladung verhindert. Erst danach zerkleinern Messer den Strang in gleichmäßige Chips.

Noch haben die Stränge den kleinen Nachteil jedes Kügelchens aus Styropor®: sie sind elektrostatisch aufladbar und haften schnell an Kleidung und Packstücken. Um das zu verhindern, laufen die Stränge durch ein Antistatik-Bad und erhalten eine Beschichtung, die jede Aufladung verhindert. Erst danach zerkleinern Messer den Strang in gleichmäßige Chips.

Ein Expander ist der letzte Schritt in der Produktionskette. Die Chips werden im Dampfbad erwärmt, das zugefügte Gas entweicht nach und nach und wird durch Luft ersetzt. So erhalten die Chips letztendlich ihre stoßdämpfende Form. Sie bestehen nun aus 99,6 % Luft und 0,4 % recycelten Polystyrol-Abfällen mit völlig ungiftigen Additiven.

Herstellung der Verpackungschips aus Pflanzenstärke

Diese Chips bestehen aus Pflanzenstärke, in den meisten Fällen Maisstärke, manchmal kommt auch Kartoffelstärke zum Einsatz. Hinzu kommen Wasser, Talg und Vinylalkohol (Ethenol). Alle Materialien werden zu einem einheitlichen Brei gemischt und anschließend durch eine Extruderdüse in Form gebracht.

Diese Chips bestehen aus Pflanzenstärke, in den meisten Fällen Maisstärke, manchmal kommt auch Kartoffelstärke zum Einsatz. Hinzu kommen Wasser, Talg und Vinylalkohol (Ethenol). Alle Materialien werden zu einem einheitlichen Brei gemischt und anschließend durch eine Extruderdüse in Form gebracht.

Es wird kein Gaszusatz benötigt, die Maschine erzeugt fertige Verpackungschips. Außerdem ist auch kein Antistatik-Bad notwendig, denn die oben genannten Inhaltstoffe laden sich nicht elektrostatisch auf.

Durch die natürlichen Inhaltsstoffe können flo-pak® BIO Chips ganz einfach entsorgt oder auch kompostiert werden und sind äußerst umweltfreundlich.

Polystyrol-Chips und die Umwelt

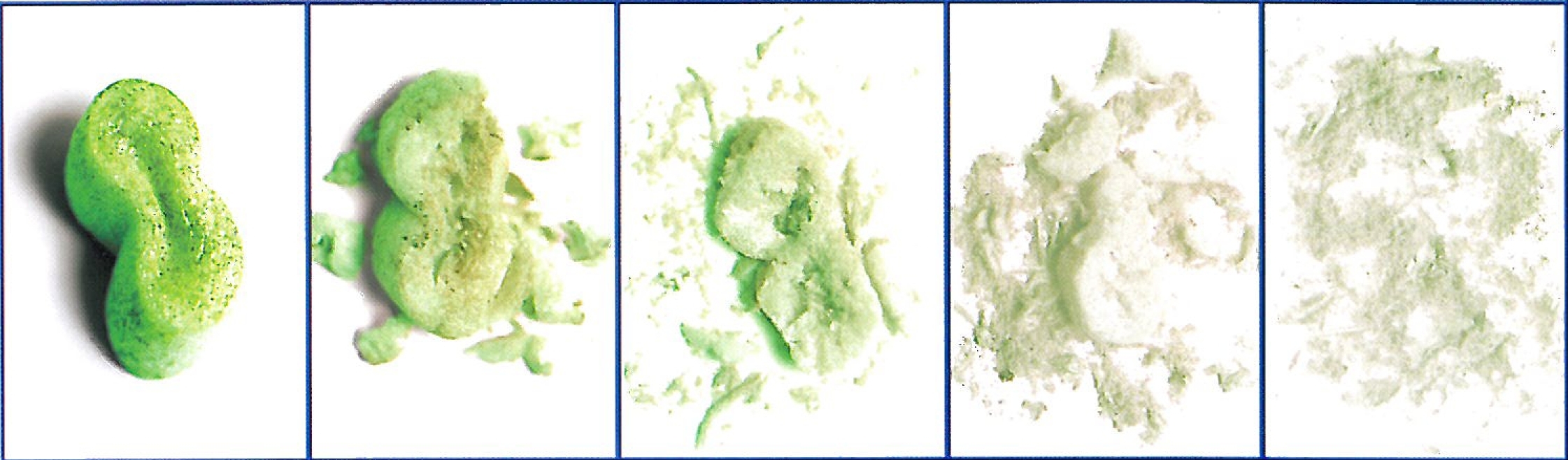

Noch ein Wort zum Abbauprozess der flo-pak® GREEN Verpackungschips. Das Besondere an ihnen ist der Zusatzstoff ECM, der dafür sorgt, dass die Polystyrol-Kette von Mikroorganismen, die sich in Ablagerungen im Boden und in Wasser befinden, zerbrochen und abgebaut werden kann. Die Chips werden in 9 bis max. 60 Monaten zu aeroben und anaeroben Stoffen abgebaut – und zwar zu Kohlendioxid, Wasser und Humus, ohne Schwermetallrückstände oder chemische Schadstoffe. Die Beimengung des Zusatzstoffes hat keinerlei Einfluss auf die Qualität der Chips im Vergleich zu den anderen Verpackungschips.

Im Bild sehen Sie den Zerfallsprozess im Verlauf: